Диалектические тенденции развития материалов подшипников коленчатого вала среднеоборотных дизелей

Необходимость совершенствования и разработки новых материалов и технологий производства подшипников коленчатого вала определяется общими тенденциями развития дизелей, основными из которых являются их форсирование по среднему эффективному давлению и частоте вращения коленчатого вала.

Эти тенденции ведут к постоянному повышению уровня механических и термических нагрузок на детали и узлы двигателей и в том числе на подшипники коленчатого вала. А так как подшипники коленчатого вала являются узлами, влияющими на уровень надежности двигателей в целом, материалы и технологии их производства являются факторами, определяющими возможности их форсирования.

В данной работе не ставиться цель изучить влияние всей совокупности факторов, влияющих на надежность подшипниковых узлов. Этому посвящено огромное количество работ. Здесь мы хотели проследить, как повышение уровня механических и термических нагрузок, в соответствии с законами диалектики, приводит к изменению состава, свойств и технологии производства материалов подшипников скольжения, а на основании анализа полученных данных предложить возможные дальнейшие пути их развития.

Требования, предъявляемые к материалам подшипников скольжения известны и сформулированы во многих трудах, в том числе [1]:

- усталостная прочность, выражающаяся в способности выдерживать знакопеременные нагрузки во всем диапазоне рабочих температур;

- хорошие триботехнические свойства, включая низкий коэффициент трения в условиях смешанной и граничной смазки;

- высокую сопротивляемость задирам в условиях кратковременных нарушений режима жидкостного трения за цикл работы двигателя или нарушений маслоснабжения;

- высокая износостойкость материала подшипника и способность в минимальной степени изнашивать и повреждать шейки коленчатого вала в аварийных режимах;

- способность удерживать посторонние частицы, находящиеся в смазочном материале, без повреждения поверхности шейки коленчатого вала;

- высокая коррозионная стойкость в среде смазочного масла;

- способность хорошо прирабатываться и компенсировать допустимые неточности изготовления и сборки;

- технологичность и невысокая стоимость изготовления, за счет использования высокотехнологичного и производительного современного оборудования, а также постоянного совершенствования технологии изготовления;

- невысокая стоимость материалов подшипника.

Очевидно, что эти требования противоречивы и отчасти взаимоисключающие. Так, например, необходимость повышения усталостной прочности материала подшипника неизбежно приводит к увеличению его твердости, а это, в свою очередь, ухудшает способности подшипника прирабатываться и удерживать посторонние частицы без повреждения поверхности шейки вала.

Таким образом, противоречивость требований к материалам подшипников и компромисс между ними одновременно определяют единую совокупность качеств, определяющих работоспособность и надежность подшипника. Это соответствует одному из законов диалектики, а именно закону единства и борьбы противоположностей.

Действие другого закона диалектики, а именно закона перехода количества в качество в развитии подшипниковых материалов может быть проиллюстрировано примерами, приведенными ниже. Длительное время лучшим и основным антифрикционным материалом подшипников коленчатого вала дизелей был баббит. Материал, разработанный и запатентованный в 1839 году англичанином И. Бэббитом, названный в его честь, это относительно мягкий подшипниковый сплав, состоящий из олова с добавлением сурьмы и меди.

В дальнейшем все антифрикционные сплавы на основе олова или свинца стали называться именем разработчика – баббитами. Олово или свинец в баббите являются основой вязкой, относительно мягкой матрицы подшипникового материала. Количественные соотношения содержания добавок в оловянную или свинцовистую матрицу существенно влияют на свойства антифрикционного сплава.

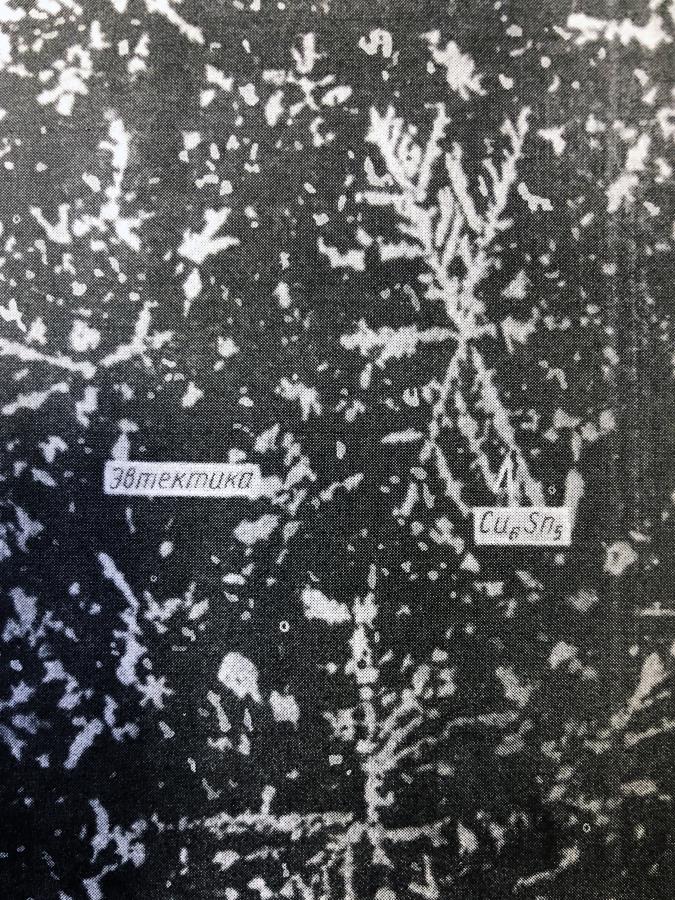

Так, например, добавки сурьмы и меди в оловянистый баббит повышают прочностные свойства сплава, однако при увеличении их содержания свыше определенного уровня возрастает хрупкость антифрикционного слоя. Растворимость добавляемых металлов в оловянной матрице баббита ограничена, вследствие чего при содержании сурьмы свыше 7,5% в твердом растворе сплава образуются твердые кристаллы соединения SbSn кубической формы и интерметаллического соединения меди с оловом Cu6Sn5 в виде дендритов, имеющих форму звездочек (см. Рис.1).

Такая структура сплава соответствует так называемому правилу Шарпи, по которому материал пар трения должен состоять из твердых частиц, распределенных в пластичной матрице или соединенных между собой пластичной связкой.

Положительными свойствами баббита, определяемыми такой структурой, являются хорошие антифрикционные свойства, способность к запрессовке посторонних частиц без повреждения поверхностей шеек вала, стойкость к коррозии в смазочном масле, хорошие антизадирные свойства при кратковременных нарушениях гидродинамического режима смазки.

Однако главным недостатком всех сплавов, группы баббитов является их низкая усталостная прочность, и разупрочнение при повышении температуры в подшипнике, определяемые низкими механическими свойствами относительно мягкой матрицы сплава. Это обстоятельство послужило причиной невозможности применения баббитов в подшипниках коленчатых валов форсированных дизельных двигателей. Увеличение количества твердых частиц в мягкой матрице баббита, до определенного предела, приводит к повышению механических свойств антифрикционного сплава, однако, их завышенное содержание приводит к снижению пластичности материала и не решает проблему в принципе.

Таким образом, кардинальное повышение механических свойств материала подшипника возможно лишь при повышении прочности матрицы, т.е. твердая фаза материала вместо отдельных частиц становится матрицей, а мягкая составляющая из свинцовых или оловянных сплавов обеспечивает антифрикционные свойства подшипника.

В современных дизелях используются в основном два типа такого подшипникового материала – свинцовистая бронза или алюминиево- оловянный сплав с добавками меди, а иногда марганца или кремния. Микроструктура бронзы приведена на Рис.2, а алюминиево-оловянного сплава - на Рис.3. В свинцовистой бронзе в матрице из меди с небольшим содержанием олова равномерно распределены дендриты свинца, а в алюминиевом сплаве видны распределенные в алюминии частицы олова. Сравнительные значения допустимой нагрузки на подшипник со слоем баббита, алюминиевого сплава и свинцовистой бронзы по данным фирмы «Цоллерн» приведены на диаграмме Рис 4.

Таким образом, увеличение количества твердой фазы, переходящее из наполнителя в матрицу, в составе подшипникового сплава приводит к качественному изменению свойств материала. В частности повышение твердости и усталостной прочности антифрикционного материала ведет к ухудшению способности к приработке, запрессовке посторонних частиц и чувствительности к временным нарушениям режима гидродинамического режима смазки по разным причинам.

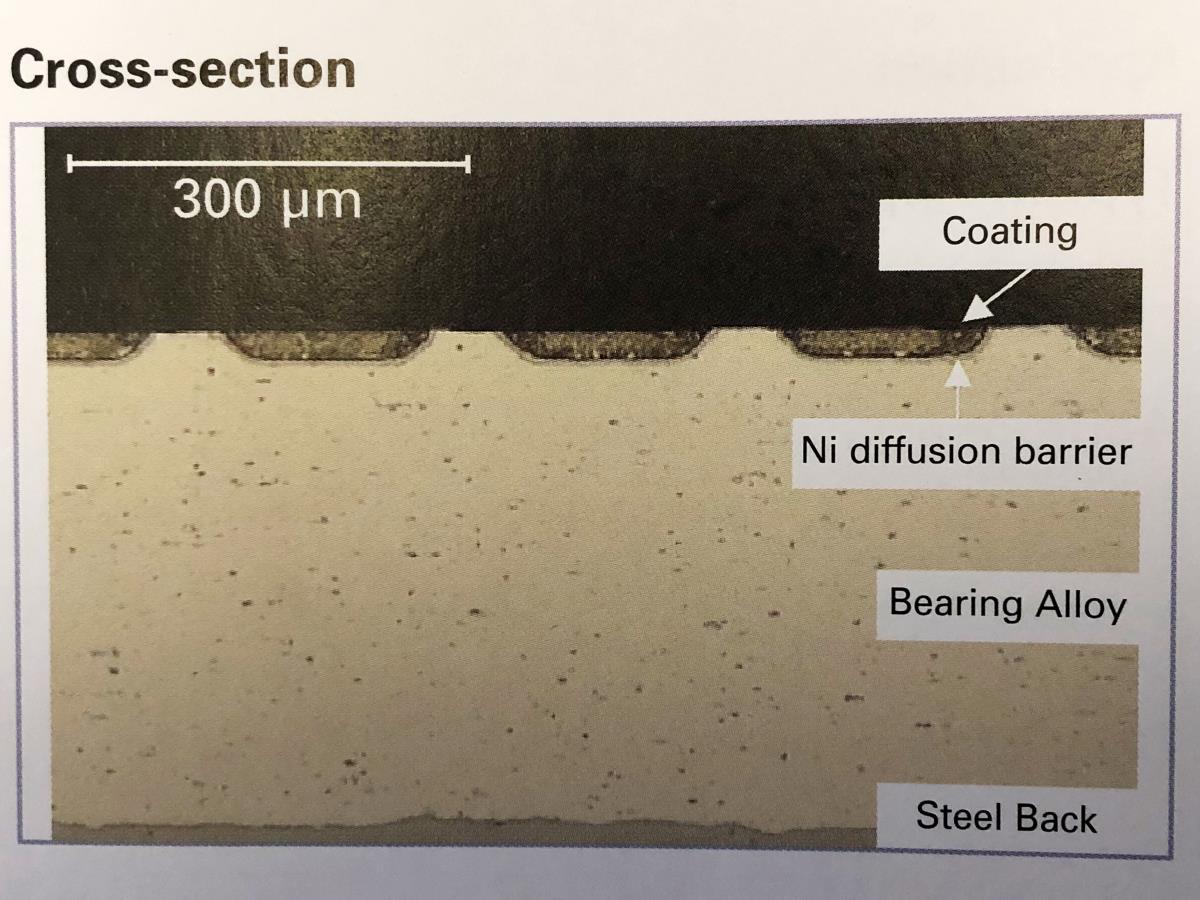

Для компенсации потери этих свойств, на относительно твердые поверхности антифрикционного материала (в первую очередь на свинцовистой бронзе) вкладыша в большинстве случаев гальваническим способом наносятся дополнительные слои более мягкого покрытия, как правило, состоящего из сплавов свинца, олова, меди, иногда с добавлением сурьмы или индия. Это покрытие, а фактически баббит, часто называемое приработочным, в настоящее время на большинстве форсированных дизельных двигателей является основным рабочим слоем и при его износе рекомендуется замена вкладыша подшипника. С целью устранения диффузии олова из гальванического покрытия в бронзу между ними наносят тонкий барьерный слой, как правило, гальванического никеля толщиной 1...2 мкм. Для достижения прочности такого относительно мягкого покрытия, соответствующей уровню нагрузок, воспринимаемых подшипником, его толщина не может быть значительной и находится обычно в пределах 0,02...0,04 мм. Это ограничивает надежность подшипника, так как при износе тонкого покрытия до свинцовистой бронзы, его свойства резко изменяются и, как правило, подшипник требует замены.

Таким образом, достижение необходимых свойств подшипниковых материалов, удовлетворяющих предъявляемым противоречивым требованиям, происходит за счет увеличения количества слоев, где каждый из них выполняет определенную роль. Так корпус вкладыша из стали, бронзы или другого материала является формообразующей основой, обеспечивающей заданные геометрические параметры подшипника и их стабильность в процессе эксплуатации в условиях действующих механических и термических нагрузок.

Кроме того, прочность антифрикционного сплава, находящегося внутри вкладыша подшипника, увеличивается за счет поддерживающего эффекта более прочного материала корпуса. Сам антифрикционный материал определяет все необходимые для конкретного применения свойства подшипника. Для компенсации недостатков некоторых свойств подшипникового антифрикционного материала, таких как прирабатываемость, способность запрессовки посторонних частиц и др., на него наносятся различные покрытия типа баббитов, большинство с промежуточным барьером, например, из никеля. Иногда дополнительно наносят еще полимерные покрытия с наполнителем дисульфидом молибдена, графитом, окислами железа. На наружную поверхность корпуса из стали могут наноситься тонкие антифреттинговые покрытия из меди, бронзы и т.д. Кроме того, зачастую вкладыши покрываются кругом слоем олова для защиты от коррозии. Таким образом, количество слоев вкладыша подшипника может быть больше семи.

Результаты исследований фирмы «Цоллерн-БХВ» (Германия)[4], приведенные на диаграмме Рис.5, наглядно показывают историю и тенденции развития материалов подшипников дизельных двигателей в процессе повышения уровня форсирования и ресурса последних. Так, двухслойные подшипники с баббитовым антифрикционным слоем удовлетворяют требованиям при нагрузках до 25 Мпа, с алюминий-оловянным сплавом АО 20-1 (AlSn20Cu) до 37 Мпа. Применение так называемых триметаллических (фактически многослойных) подшипников позволило повысить допустимый уровень нагрузок до 40 Мпа, и именно этот слой стал определяющим допустимую нагрузку, так как для основного антифрикционного сплава литой свинцовистой бронзы это значение составляет более 120 Мпа и более 100 Мпа для бронзы, полученной методом спекания и прокатки.

Очевидно, что прочность мягкого гальванического (баббитового) покрытия оказывается лимитирующей возможность дальнейшего форсирования двигателя. И здесь мы можем зафиксировать действие эволюционной спирали диалектического закона «отрицания отрицания», когда необходимо обеспечивать прочность антифрикционного слоя на новом уровне , уже в тонком слое скольжения так называемого приработочного покрытия. Для повышения прочности этого слоя скольжения ведущие производители подшипников разработали ряд новых покрытий и комбинированных конструкций подшипников, в которых пытались решить проблему противоречий требований к материалам, изложенные выше, уже на другом витке развития систем подшипниковых материалов - на уровне поверхностных слоев скольжения.

Так фирма «Цоллерн-БХВ» разработала ряд гальванических покрытий повышенной относительно традиционного свинцовистого покрытия прочности на основе олова с добавлением сурьмы и меди. Так, например, покрытие ТИАН (TIAN) состоящие из олова, 11% сурьмы и 4% меди выдерживает нагрузки до 60Мпа вместо 40 Мпа свинцовистого покрытия PbSn10Cu2 ( Рис 5). Это гальваническое покрытие по химическому составу близко к широко распространенному баббиту Б83, но имеет мелкодисперсную структуру и небольшую толщину, что положительно влияет на прочность сплава.

Австрийская фирма «Миба» для повышения прочности покрытия увеличила содержание олова с 10 до 18% (Miba code 1.1802), а вслед за ней и ОАО «Коломенский завод» для вкладышей подшипников коленчатого вала повысил содержание олова в трехкомпонентном покрытии свинец-олово-медь с 8-13% до 16-22%. Также, следуя правилу Шарпи для баббитов, фирмой «Миба» разработаны покрытия на основе свинца (1.1812) и олова (1.9317), содержащие мелкодисперсные твердые частицы, соответственно окисей титана и циркония. Модификация «приработочного» слоя покрытия подшипников – фактически повторение пути, пройденного баббитами, на новом витке - в тонком поверхностном слое скольжения. Поэтому следующим витком спирали развития поверхностных несущих слоев являются комбинированные конструкции поверхности скольжения, слои диффузионно взаимодействующие и с переменным по толщине химическим составом и микроструктурой.

Рис.6

Так та же фирма «Миба» разработала и выпускает до настоящего времени желобчатые вкладыши подшипников, так называемый «Рилленлагер» (Rillenlager), с комбинированной рабочей поверхностью, где чередующиеся с шагом 0,2 мм кольцевые канавки основного подшипникового материала (алюминиевого сплава) глубиной 0,02 мм, заполнены мягким покрытием свинец-олово-медь с подслоем никеля (См. Рис.6). Соотношение площадей антифрикционного сплава и мягкого покрытия на трущейся поверхности соответствует 0,25/0,75. Допустимое удельное давление на подшипник в значительной степени определяется прочностью антифрикционного сплава и в меньшей степени прочностью мягкого покрытия.

Также фирмы «Миба» и «Цоллерн-БХВ» вместо алюминиево-оловянного, в качестве антифрикционного сплава в конструкции «Рилленлагер» используют свинцовистую бронзу (Миба 51 и Z-BHW87Ri), что позволяет повысить предел допустимой нагрузки на подшипник до 48 Мра, но ухудшает свойства прирабатываемости.

Благодаря трапецеидальной форме канавок, ширина которых уменьшается по глубине, при работе и износе подшипника соотношение площадей мягкого покрытия и антифрикционного сплава меняется в пользу последнего, что приводит к повышению нагрузочной способности подшипника, но ухудшает некоторые другие свойства.

При использовании конструкции Z-BHW 188, разработанной американской фирмой «Федерал-Могул» (Glyco-188), допустимая нагрузка на подшипник увеличивается до 80 - 85 Мпа (См. Рис.5,7а-7г). Упомянутая конструкция включает несколько слоев: стальной корпус, антифрикционный слой из свинцовистой бронзы, промежуточный слой из сплава олова с никелем между бронзовым антифрикционным слоем и мягким приработочным покрытием, состоящим из соединений олова и меди. При работе двигателя, за счет диффузии олова под действием механической и термической нагрузок из верхнего слоя (Sn+Cu6) в промежуточный (Sn+Ni), уменьшается толщина «приработочного» слоя и увеличивается его твердость, соответственно, и прочность за счет повышения концентрации твердых соединений Sn+Сu6 в составе покрытия.

Последняя конструкция является, пожалуй, наиболее сложной, как с точки зрения количества слоев, так и с точки зрения механизмов их взаимодействия в процессе работы. Развивая данную конструкцию подшипника фирма «Цоллерн» представила упрощенный вариант Z-BHW 188+, в котором отсутствует промежуточный слой Ni + Sn (cм. Рис.8). Этот вариант подшипника успешно прошел испытания, в том числе на высокофорсированном двигателе Д-185 Уральского дизель-моторного завода.

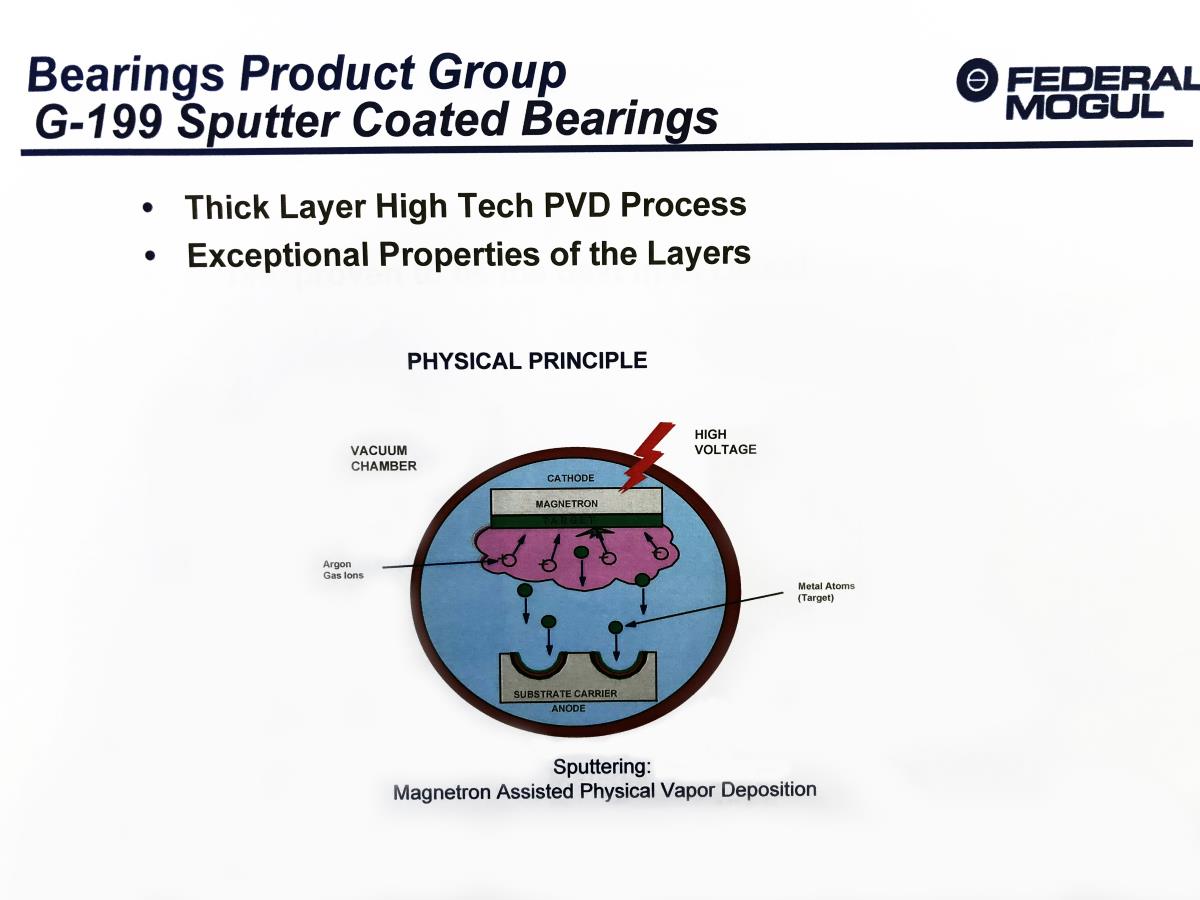

Очередным этапом модификации слоя скольжения является конструкция подшипника с вакуумным ионно-плазменным напылением, именуемая за рубежом как PVD (Power Vacuum Deposition) или "Sputter"(См. Рис.5,9). История создания такой конструкции восходит к началу 80-х готов прошлого века и изложена, в том числе, в работе [2]. Данная разработка принадлежит фирме «Федерал-Могул» и предназначалась для автомобильных дизельных двигателей. Идея заключалась в том, что до упомянутого времени при определенном уровне форсирования автомобильных двигателей, лучшим материалом подшипников с точки зрения антифрикционных свойств, технологичности и стоимости считался алюминиево-оловянный сплав АО20-1.

Рис.9

При повышении мощности автомобильных дизелей, прочность данного материала оказалась недостаточной, что привело к применению и распространению триметаллических подшипников с покрытием свинцовым сплавом. Однако, дальнейшее форсирование дизелей показало недостаточную прочность гальванического покрытия триметаллических вкладышей и даже увеличение содержания олова до 14% и меди до 8% в свинцовом сплаве (Glyco-81 по классификации «Федерал-Могул») не позволили решить проблему его усталостной прочности на форсированных дизелях.

Решение проблемы фирма увидела в совмещении хороших антифрикционных и других свойств алюминиево-оловянного сплава с прочностью свинцовистой бронзы при его использовании в качестве «приработочного» покрытия более прочного, чем свинцовистые или оловянные сплавы. А так как алюминиевый сплав невозможно нанести гальваническим способом, использовали вакуумное ионно-плазменное напыление (PVD или «Sputter») толщиной 0,016 мм.

Покрытие получилось прочным, с хорошими трибологическими свойствами, однако его твердость составила 90...110НВ, что конечно, отрицательно сказалось на свойствах прирабатываемости, способности к запрессовке посторонних частиц и т.п. Поэтому использование таких подшипников потребовало нового уровня качества и точности изготовления сопрягаемых деталей, повышение тонкости фильтрации масла, специальных режимов приработки и других мероприятий, увеличивающих надежность работы узла трения.

В отдельных случаях для улучшения условий приработки на рабочую поверхность вкладыша подшипника наносится покрытие из полимера с наполнителем дисульфида молибдена и графита, что, однако, ухудшает условия теплоотвода от деталей подшипникового узла. Поэтому применение подобных подшипников требует высокого уровня развития технологии производства, ремонта и обслуживания двигателей, что трудно достигнуть в реальных Российских условиях, особенно для среднеоборотных дизелей.

Дальнейшим развитием такой конструкции является подшипник по патенту РФ [3], где свойства приработочного покрытия изменяются в пределах одного слоя, а именно, у поверхности скольжения в слое алюминий-оловянного сплава содержание олова максимальное – от 25 до 100%, что обеспечивает оптимальные условия приработки, а в направлении к свинцовистой бронзе содержание олова уменьшается до 20...10%, обеспечивая необходимую прочность всего слоя покрытия. Эта конструкция была реализована фирмой «Технокомплекс» г. Коломна, Россия с использованием современной уникальной технологии PVD, а подшипники успешно прошли испытания на форсированных модификациях дизелей ЧН 26/26 ОАО «Коломенский завод». К сожалению, консервативность мышления и подражание западным разработкам наших производителей дизелей, а также отсутствие инвестиций на внедрение новейших технологических решений не позволило развить это перспективное отечественное направление модернизации конструкции подшипников.

Тем не менее, полученный положительный результат испытаний позволяет считать описанную конструкцию реальной перспективой для внедрения на форсированных модификациях дизельных двигателей при создании инновационных производств подшипников скольжения.

Кроме того, принцип переменности состава и структуры материала, заложенный в такой конструкции может считаться началом нового витка эволюции подшипниковых материалов, когда в пределах одного слоя антифрикционного сплава можно получить сочетание всех основных необходимых свойств. Для осуществления такого принципа, кроме вакуумного напыления, уже существуют современные технологии, например, лазерное плакирование антифрикционного подшипникового материала на стальной корпус. Такая технология позволит получать комбинированные подшипниковые материалы с различными свойствами, с разными сочетаниями и соотношениями металлов и сплавов, в том числе и по толщине слоя. Изменение свойств антифрикционного материала по глубине слоя может обеспечить получение слоя скольжения с компромиссными свойствами материала, что позволит отказаться от слоя «приработочного» покрытия и, соответственно, сократить количество слоев подшипниковых материалов. Подобные технологии используются при изготовлении промышленных подшипников фирмой «АДМОС» (ADMOS), Германия и могут быть распространены на производство подшипников коленчатого вала дизелей.

Кроме того, имеются отечественные разработки новых типов материалов покрытий в ОАО «ВНИИЖТ», испытания образцов которых показали перспективность их использования в нагруженных подшипниках скольжения и разработки в области нанотехнологий, где полученные антифрикционные материалы превзошли традиционные подшипниковые сплавы по показателям усталостной прочности, износостойкости и низкому коэффициенту трения.

Также необходимо учитывать тенденции по ужесточению требований экологической безопасности применяемых материалов. Например, в странах Евросоюза с 2012 года запрещено применение свинца в составе материалов автомобильных подшипников, а в настоящее время такой запрет распространяется на подшипники и остальных типов двигателей.

Тем не менее, в Российской науке и промышленности имеется ряд собственных идей по развитию технологий получения материалов подшипников скольжения, которые при практической реализации могут реально вывести отечественное производство этих деталей и узлов на ведущие позиции в мире.

Список литературы:

- Захаров С.М., Ермолаев А.А., Миронов А.Е., Скворцов А.Е. Анализ путей совершенствования применяемых материалов и технологии изготовления подшипников коленчатого вала тепловозных дизелей//Тяжелое машиностроение, 2015, №6. С.11-18.

- Grunthaler K.-H., Werner L., Schopf E. Heavy Duty Plain Bearings for High Performance Combustion Engines// MTZ Motortechniche Zeitschrift, 1998, No.4, P. 14-16.

- Ермолаев А.А., Буянов И.М. Вкладыш подшипника скольжения форсированного двигателя внутреннего сгорания. Патент на изобретение № 2154754., 2000 г.

- Рекламные проспекты и материалы фирмы Цоллерн-БХВ.

Статьи и материалы

Длительный опыт разработки, доводки и производства подшипников скольжения, находит свое отражение, в том числе в ряде журнальных публикаций, авторских свидетельствах и патентах, перечень которых приведен ниже. Наибольшее количество публикаций посвящено подшипникам скольжения коленчатых валов дизельных двигателей, как наиболее динамически нагруженных и ответственных узлов, определяющих надежность энергетической установки в целом.

Так в публикации [1] изложен опыт доводки шатунного подшипника основного Российского тепловозного дизеля типа ЧН 26/26 (Д49), конструкция подшипников коленчатого вала которого применяется в данных двигателях до настоящего времени без существенных изменений.

Ряд публикаций [2,3,4,6,8] и патентов посвящен исследованиям влияния основных факторов на работоспособность, рассмотрению путей совершенствования конструкции, материалов и технологии изготовления подшипников. Такими факторами, определяющими работоспособность подшипников, являются:

- конструкция подшипникового узла и условия его работы, обеспечивающие необходимый в реальных условиях эксплуатации запас по несущей способности подшипников;

- обеспечение достаточного на всех эксплуатационных режимах снабжения качественным смазочным материалом, подобранным для данного дизеля;

- качество и стабильность изготовления узлов дизеля, их ремонта и обслуживания в эксплуатации;

- материалы вкладышей подшипников и их компонентов, соответствующие режимам работы подшипников данного дизеля, удовлетворяющие противоречивым требованиям, предъявляемым к ним, и обоснованные по стоимости в реальных экономических условиях.

При этом, если два первых фактора являются в большей степени прерогативой производителя установки (при участии производителя подшипников) в целом, то качество изготовления деталей и материалы, применяемые для изготовления подшипников находятся в зоне ответственности их поставщика. Именно этим вопросам посвящена программная статья [6], где намечены основные направления работ по обеспечению необходимого уровня надежности подшипников за счет правильного выбора материалов и технологии их изготовления.

Необходимые для длительной и надежной работы свойства подшипниковых материалов известны и включают следующие основные требования:

- усталостная прочность, выражающаяся в способность выдерживать знакопеременные нагрузки во всем диапазоне рабочих температур;

- хорошие триботехнические свойства, включая низкий коэффициент трения в условиях смешанной и граничной смазки;

- высокую сопротивляемость задирам в условиях кратковременных нарушений режима жидкостного трения за цикл работы двигателя или нарушений маслоснабжения;

- высокая износостойкость материала подшипника и способность в минимальной степени изнашивать и повреждать шейки коленчатого вала в аварийных режимах;

- способность удерживать посторонние частицы, находящиеся в смазочном материале, без повреждения поверхности шейки коленчатого вала;

- высокая коррозионная стойкость в среде смазочного масла;

- способность хорошо прирабатываться и компенсировать допустимые неточности изготовления и сборки;

- технологичность и невысокая стоимость изготовления, за счет использования высокотехнологичного и производительного современного оборудования, а также постоянного совершенствования технологии изготовления;

- невысокая стоимость материалов подшипника.

Очевидно, что применительно к материалам подшипников указанные требования противоречивы и даже в ряде случаев взаимоисключающие.

Так, например, увеличение прочности и износостойкости материала напрямую связано с повышением его твердости, а это, в свою очередь, ведет к ухудшению способности прирабатываться, удерживать посторонние частицы без повреждения шейки вала, а также к необходимости повышения твердости поверхности цапфы. И, наоборот, идеальные с точки зрения антифрикционных свойств материалы - баббиты на основе свинца и олова не обладают достаточной усталостной прочностью при форсировании двигателей и увеличении нагрузок на подшипники. Поэтому выбор тех или иных материалов в конструкциях подшипников - это путь компромиссов для максимально возможного удовлетворения всех противоречивых требований, к ним предъявляемым и наилучших (минимально возможных) соотношений цена/потребительские качества.

Например, применительно к подшипникам дизельных двигателей известны следующие основные группы материалов, правильность выбора которых проверена опытом длительной эксплуатации, но требуется проведение исследований и работ по совершенствованию состава, технологии нанесения и механической обработки деталей подшипникового узла:

1-АЯ ГРУППА МАТЕРИАЛОВ

развернуть информацию2-АЯ ГРУППА МАТЕРИАЛОВ

развернуть информацию3-АЯ ГРУППА МАТЕРИАЛОВ

развернуть информациюБиблиография

1. Котельников Л. Д., Ермолаев А. А. Опыт доводки узла шатунного подшипника тепловозного дизеля ЧН 26/26 // Двигателестроение. 1987. № 6. С. 51-54.

2. Е. А. Никитин, Л.Д.Котельников, А.А.Ермолаев. Обеспечение смазки шатунного подшипника при дросселировании потока масла в шатуне. // Двигателестроение. 1985. №5. С. 44-46.

3. А. А. Ермолаев. Устройство для рационального потокораспределения в системе смазки КШМ. // Двигатели внутреннего сгорания. ЦНИИТЭИтяжмаш. Сер.4.- 1988 - Вып. 6.- С. 1-4.

4. А. А. Ермолаев. Улучшение условий работы шатунного подшипника двигателя типа ЧН 26/26. // Двигатели внутреннего сгорания. ЦНИИТЭИтяжмаш. Сер.4.- 1986 - Вып. 12.- 4 с.

5. В. В. Печенин, Л. Д. Котельников, А. А. Ермолаев. О некоторых особенностях проектирования шатунов дизелей. // Вестник машиностроения. 1996.- № 1.- С. 16-18.

6. С. М. Захаров, А. А. Ермолаев, А. Е. Миронов, А. Е. Скворцов. Анализ путей совершенствования применяемых материалов и технологии изготовления подшипников коленчатого вала тепловозных дизелей. // Тяжелое машиностроение. 2015.- №9.- С. 11-18.

7. А. А. Ермолаев, А.Е. Скворцов, И.А. Александров. Инновационная технология изготовления вкладышей подшипников среднеоборотных дизелей. //Локомотив. 2016.- №2.

8. А. А. Ермолаев. Уменьшение вредного влияния колебаний давления масла во внутренней магистрали форсированного двигателя на работу шатунного подшипника. Автореферат диссертации на соискание ученой степени кандидата технических наук. Москва. 1987 г.16 С.

9. Ермолаев А. А. Система маслоснабжения поршня и подшипников шатуна двигателя внутреннего сгорания. А. С. № 1362854.

10. Ермолаев А. А., Котельников Л. Д. Шатунно-поршневая группа. А.С. № 1521891.

11. Котельников Л. Д., Ермолаев А. А. Система смазки кривошипно-шатунного механизма двигателя внутреннего сгорания. Патент на изобретение РФ № 2105160.

12. Ермолаев А. А. и др. Подшипник скольжения двигателя внутреннего сгорания. А. С. № 1751505.

13. Ермолаев А. А., Котельников Л. Д. ,Соболев В. С. Способ ремонта коленчатого вала форсированного двигателя внутреннего сгорания и вкладыш подшипника скольжения для его осуществления. Патент на изобретение РФ № 2011499.

14. Ермолаев А. А. и др. Способ восстановления деталей. Патент на изобретение РФ № 20119374.

15. Ермолаев А. А. и др. Устройство для затяжки шатунных болтов. А. С. № 1681165.

16. Ермолаев А. А. и др. Шатун двигателя внутреннего сгорания. А. С. № 1649148.

17. Ермолаев А. А., Рукавишников Г. В. Шатунно-поршневая группа двигателя внутреннего сгорания. А. С. № 1716186.

18. Ермолаев А. А., Рукавишников Г. В. Шатунно-поршневая группа двигателя внутреннего сгорания. А. С. № 1726821.

19. Ермолаев А. А., Рукавишников Г. В. Узел подшипника скольжения. А. С. № 1580064.

20. Ермолаев А. А. и др. Шатунный механизм двигателя внутреннего сгорания. А. С. № 1677387.

21. Ермолаев А. А., Рукавишников Г. В. Шатун двигателя внутреннего сгорания. Патент на изобретение РФ № 2085769

22. Ермолаев А. А., Буянов И. М. Вкладыш подшипника скольжения форсированного двигателя внутреннего сгорания. Патент на изобретение РФ № 2154754.

23. Ермолаев А. А., Буянов И. М. Способ изготовления вкладышей подшипников скольжения. Патент на изобретение РФ № 2154755.

24. Ермолаев А. А., Скворцов А. Е. и др. Приспособление для закрепления вкладышей подшипников скольжения в процессе механической обработки. Патент на полезную модель РФ № 164368.